【愛知の自動車製造業事例】工程別中間在庫を可視化する管理システム開発

【案件名】

中間在庫管理システム

【お客様名】

愛知県の自動車製造業様

【開発体制・担当】

開発

【期間】

約3ヶ月

【システム導入前の課題】

既存システムで在庫数はデータベースに保存できていたものの、ただ蓄積されていただけで活用できていませんでした。

・工程ごとの在庫が見える化されていない

・再作(戻り)・分岐・不良などの例外が多く、Excel管理では限界

・「作った分」の記録はあるが、「次工程へ移った分(減算)」の扱いが複雑

・どの工程で滞留・不足が起きているか判断できず、改善アクションにつながりにくい

といった課題がありました。

【弊社が提案したソリューション】

・工場の実際の工程フローに合わせて在庫数を表示。どの工程で滞留が起きているかを直感的に把握可能にしました。

・工程ごとに「適正在庫数」を設定可能にし、閾値を下回った(あるいは上回った)場合に赤字で警告表示。欠品や過剰在庫のリスクを即座に認知できるUIを実現。

・SQLによるデータ抽出とグラフ化機能を実装。在庫推移だけでなく、「再測定(手戻り)」の発生頻度もグラフ化し、品質管理上のボトルネック特定を支援。

・不良品発生時の「手戻りルート(どこの工程に戻すか)」をシステム上で定義可能にし、複雑な現場の運用ルールに対応。

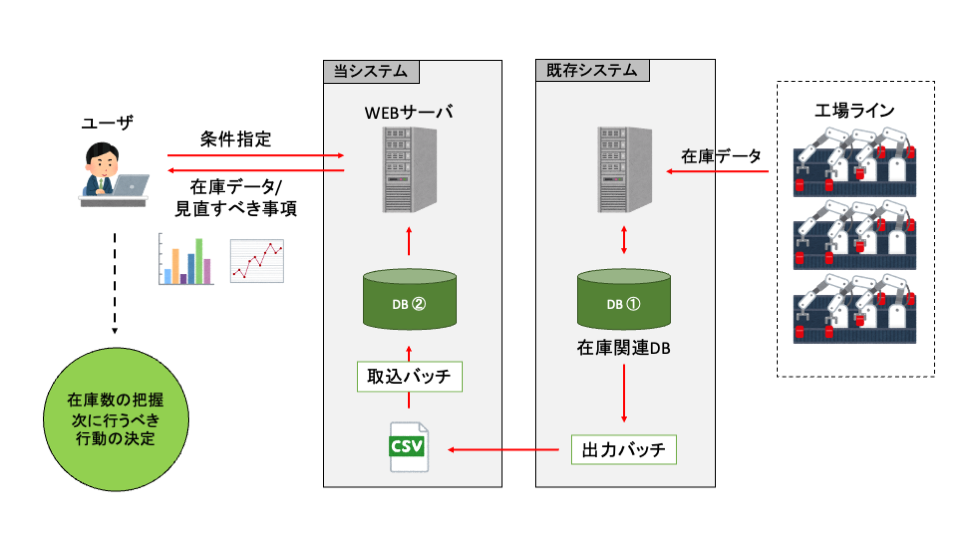

・Oracleから出力されるCSVファイルをPostgreSQLに定期的に取り込み。

・ASP.NETを利用したIISサーバを構築。

【システム導入の目的】

在庫数のデータを可視化し、次に何の行動を取るべきなのかを明らかにするため。

【システム導入後の状況:成果、効果】

・工程ごとの中間在庫がリアルタイムで見える化

・適正在庫設定により「どこが何個足りないか」が即時に分かり、手配や段取りの判断が高速化

・死蔵されていたデータが「判断材料」へと変わり、現場の改善活動に直結するツールとして定着